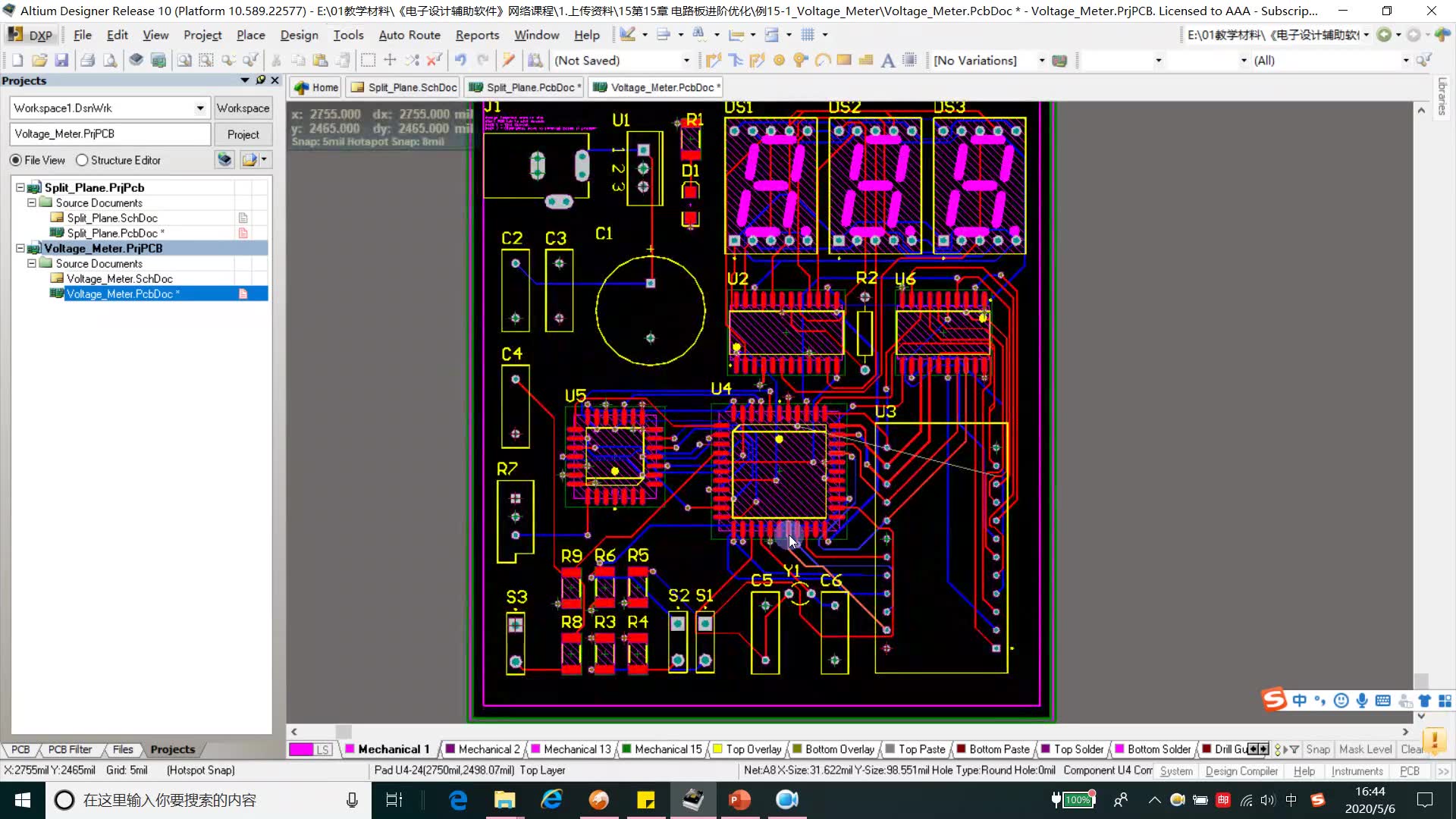

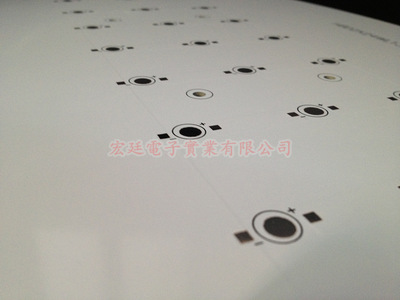

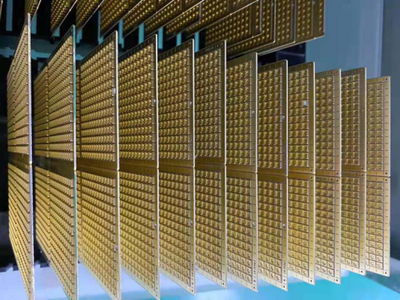

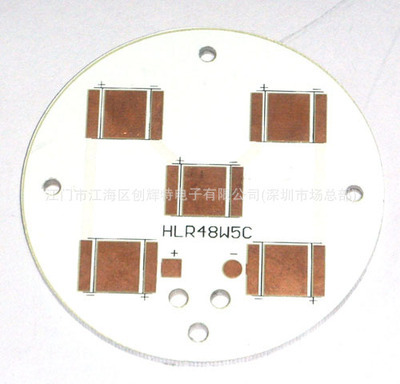

覆銅電路板(PCB)作為現代電子設備的核心部件,其表面質量直接關系到電路性能和產品可靠性。表面油點缺陷是覆銅電路板生產中常見的外觀質量問題,表現為板面出現局部油污狀斑點,不僅影響美觀,更可能引發線路短路、絕緣性能下降等隱患。本文將從油點缺陷的成因入手,系統分析其產生機理,并提出相應的預防與控制措施。

一、油點缺陷的主要成因

- 生產環境因素:覆銅電路板制造車間若空氣中懸浮油霧、灰塵顆粒過多,易在板面沉積形成油點。同時,環境濕度過高可能導致阻焊油墨吸潮,固化后出現局部油污狀斑點。

- 材料質量問題:阻焊油墨若存在配方不均、過期或存儲不當等情況,其流動性和固化特性會發生變化,在印刷和固化過程中易產生油點缺陷。基材表面的清潔度不足,殘留的脫模劑或污染物也會誘發油點形成。

- 工藝控制不當:阻焊印刷時,若網版清潔不徹底、刮刀壓力不均勻或印刷速度過快,都可能導致油墨分布不均,形成局部堆積的油點。預烘和固化階段,溫度曲線設置不合理會使油墨內部溶劑揮發不充分,在表面形成油狀殘留。

- 設備維護不足:印刷機、烤箱等設備若未定期清潔保養,積累的油污和粉塵可能污染板面。傳輸帶上的潤滑油若過量或選用不當,也可能濺落至電路板表面。

二、油點缺陷對電路板性能的影響

油點缺陷不僅降低產品外觀品質,更可能帶來功能性風險:

- 局部絕緣性能下降,可能導致線路間漏電或短路

- 影響后續焊接質量,造成焊盤潤濕不良或虛焊

- 長期使用中,油點區域可能成為腐蝕起始點,縮短產品壽命

三、預防與控制措施

- 環境優化:建立潔凈生產環境,控制溫濕度在工藝要求范圍內(通常溫度23±3℃,濕度50±10%)。定期檢測空氣潔凈度,安裝有效的排風和過濾系統。

- 材料管理:嚴格把關阻焊油墨等原材料質量,實行先進先出庫存管理。使用前進行小批量試產驗證,確保材料性能穩定。

- 工藝改進:優化阻焊印刷參數,包括網版張力、刮刀角度和印刷速度等。制定科學的固化曲線,確保溶劑充分揮發的同時避免過度固化。引入在線檢測系統,及時發現并剔除有缺陷的產品。

- 設備維護:建立定期保養制度,特別是對直接接觸板面的設備部件進行徹底清潔。選用專用電路板設備潤滑油,并嚴格控制使用量。

- 品質監控:加強首件檢驗和巡檢頻率,利用放大鏡、AOI(自動光學檢測)等工具對板面進行全方位檢查。對發現的油點缺陷進行根本原因分析,持續改進生產工藝。

結語

覆銅電路板表面油點缺陷是一個多因素導致的綜合性問題,需要從材料、工藝、設備和環境等多個維度進行系統管控。通過建立完善的質量管理體系和持續改進機制,制造企業能夠有效降低油點缺陷發生率,提升產品良率和市場競爭力。隨著電子設備向高密度、高可靠性方向發展,對覆銅電路板表面質量的要求將愈加嚴格,相關缺陷的預防與控制技術也將不斷進步。